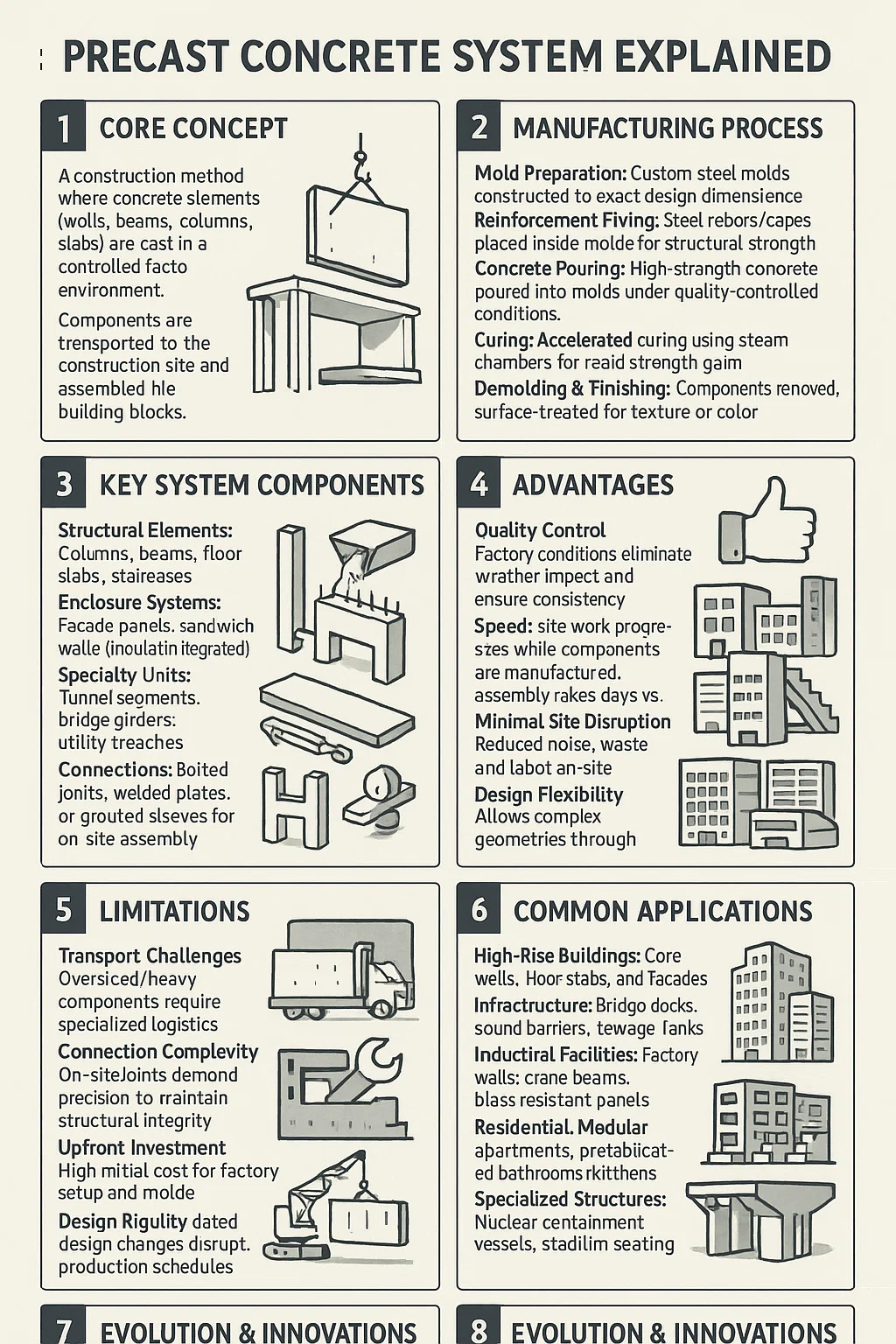

Système de béton préfabriqué Expliqué

1. Concept de base

Méthode de construction dans laquelle des éléments en béton (murs, poutres, colonnes, dalles) sont coulés dans un environnement d'usine contrôlé.

Les composants sont transportés sur le chantier et assemblés comme des blocs de construction.

2. Procédé de fabrication

Préparation du moule : moules en acier personnalisés construits selon des dimensions de conception exactes.

Fixation de renfort : Barres d'armature/cages en acier placées à l'intérieur de moules pour une résistance structurelle.

Coulée de béton : Béton à haute résistance coulé dans des moules dans des conditions de qualité contrôlée.

Durcissement : Durcissement accéléré à l'aide de chambres à vapeur pour un gain de résistance rapide.

Démoulage et finition : composants retirés, traités en surface pour la texture ou la couleur.

3. Composants clés du système

Éléments structurels : Colonnes, poutres, dalles de plancher, escaliers.

Systèmes d'enceinte : Panneaux de façade, murs sandwich (isolation intégrée).

Unités spécialisées : Segments de tunnel, poutres de pont, tranchées utilitaires.

Connexions : Joints boulonnés, plaques soudées ou manchons jointoyés pour assemblage sur site.

4. Avantages

Contrôle qualité : les conditions d'usine éliminent l'impact météorologique et garantissent la cohérence.

Rapidité : Les travaux sur site progressent pendant la fabrication des composants ; l'assemblage prend des jours au lieu de semaines.

Perturbation minimale du site : réduction du bruit, du gaspillage et de la main-d’œuvre sur le site.

Flexibilité de conception : permet des géométries complexes grâce à des moules personnalisés.

Durabilité : Le béton de plus haute densité avec durcissement optimisé résiste aux fissures/corrosion.

5. Limitations

Défis de transport : les composants surdimensionnés/lourds nécessitent une logistique spécialisée.

Complexité de connexion : les joints sur site exigent de la précision pour maintenir l’intégrité structurelle.

Investissement initial : coût initial élevé pour l’installation en usine et les moules.

Rigidité de conception : les modifications tardives de la conception perturbent les calendriers de production.

6. Applications courantes

Bâtiments de grande hauteur : murs centraux, dalles de plancher et façades.

Infrastructures : Ponts, barrières antibruit, réservoirs d'eaux usées.

Installations industrielles : murs d'usine, poutres de grue, panneaux résistants aux explosions.

Résidentiel : Appartements modulaires, salles de bains/cuisines préfabriquées.

Structures spécialisées : Récipients de confinement nucléaire, sièges de stade.

7. Flux de travail d'assemblage du site

Préparation des fondations : Fondations moulées avec connecteurs intégrés.

Livraison des composants : Séquencer les camions par ordre d'assemblage.

Levage et placement : les grues positionnent les éléments sur des roulements/connecteurs.

Connexions structurelles : soudez des plaques, installez des boulons ou des manchons de coulis.

Étanchéité et finition : joints étanches et application des finitions finales.

8. Évolution et innovations

Systèmes hybrides : combinaison de préfabriqué et de coulé sur place pour des joints complexes.

Intégration numérique : les modèles BIM guident la conception des moules et le séquençage de l'assemblage.

Durabilité : Granulats recyclés et ciment faible en carbone en mélanges.